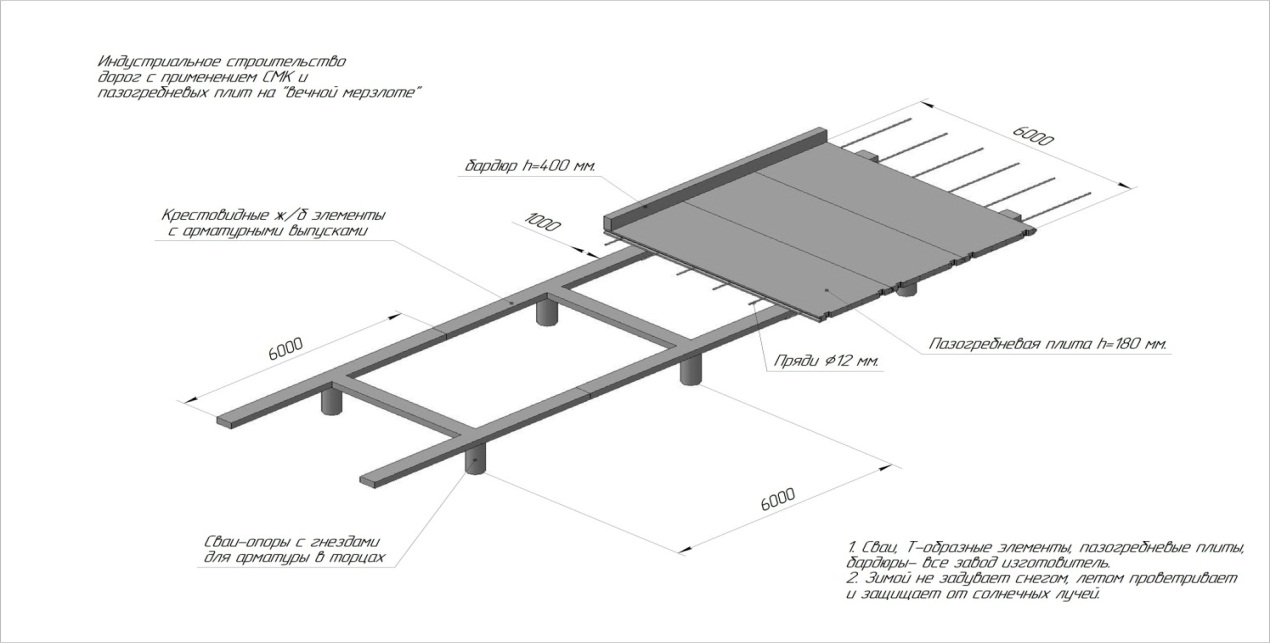

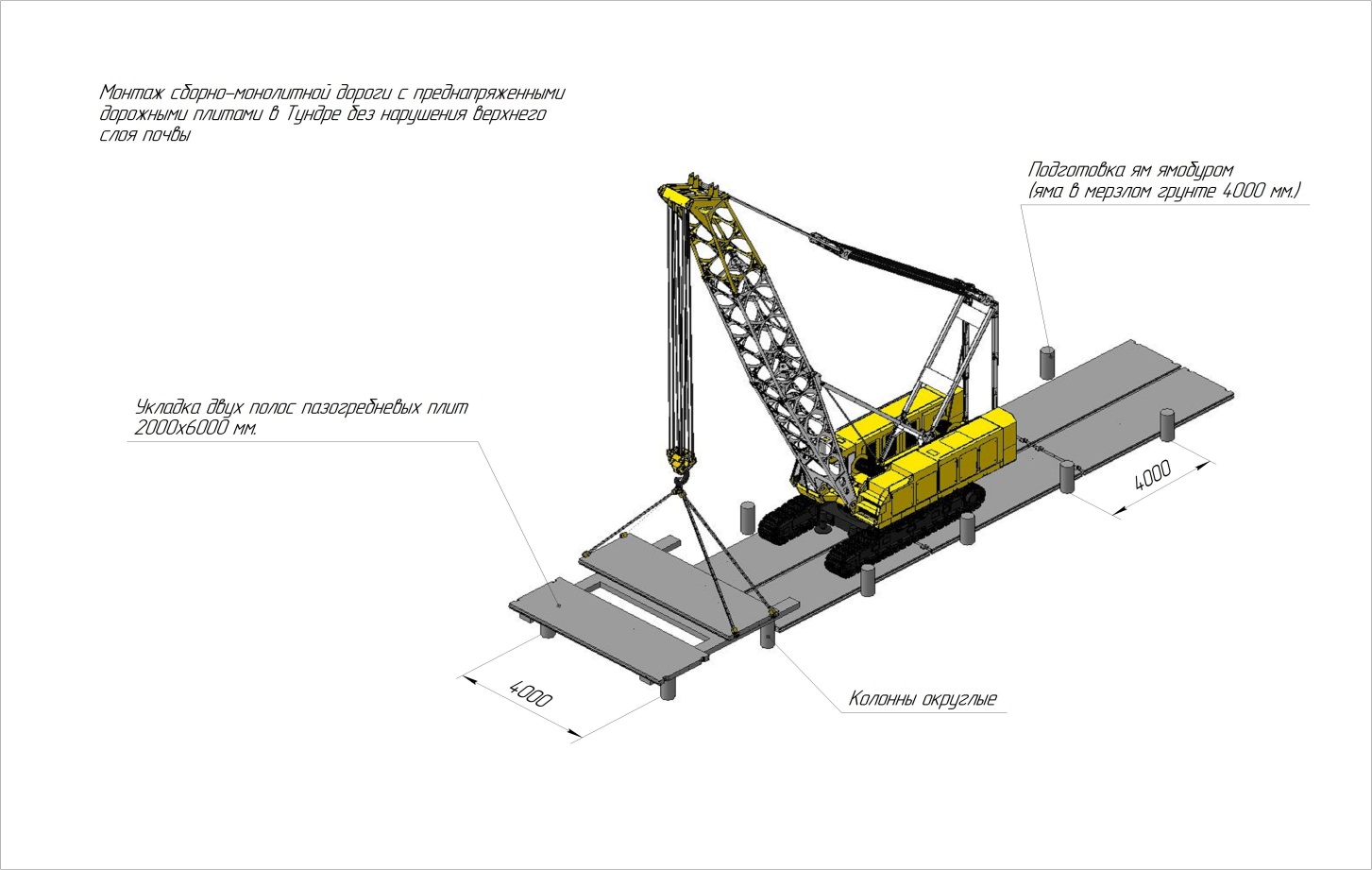

Строительство качественных автомобильных дорог в России с использованием индустриального способа строительства цементобетонного покрытия из предварительно напряженных пазогребневых плит с постнапряжением, изготовленных на отечественном оборудовании

Для получения высоких показателей роста в современной строительной индустрии необходимо опираться науниверсальное техническое решение, обеспечивающее при изменении рыночного спроса быструю переналадку для максимально возможного использования имеющихся про¬изводственных мощностей и гарантирующее эффективное функционирование объекта в течение всего срока эксплуатации

На сегодняшний момент существует два способа строительства автомобильных дорог сприменением цементобетонного покрытия – монолитное и сборное. Монолитное покрытие – это затратный процесс с большим количеством техники и рабочих, с сокращением работ при минусовых температурах. Группа компаний «Рекон – СМК» (г. Чебоксары), работающая более 20 лет на строительном рынке,предлагает рассмотреть возможность строительства цементобетонной дороги с покрытием из сборных предварительно напряженных пазогребневых плит с постнапряжением.

По данным исследований даже незначительное (порядка 10 кг/см) предварительное напряжение бетонных плит толщиной 12-20 см обеспечивает высокую эксплуатационную надежность дорожного полотна при интенсивном движении транспорта. При этом натяжение каждого стального каната составляет в среднем 5-30 тс, что обеспечивает повышенную несущую способность и эксплуатационные характеристики дорожного покрытия на слабых грунтах. Также одним из преимуществ предлагаемой технологии скоростного строительства дорог является возможность ее реализации при отрицательных температурах и атмосферных осадках. Дорожное покрытие из плит с последующей канатной стяжкой снижает требования к дорожному основанию, для которого в зависимости от типа подстилающего грунта необходимо в 2 - 3 раза меньше песка, нет необходимости добавлять гравий, не требуется большого объема земляных работ и перемещение больших объемов грунта. При монтаже в стыки плит заливается герметик. Постнапряжение исключает влияние температурных и усадочных процессов, когда стянутые плиты работают как одна система и нагрузки на одну плиту передаются на соседние плиты, увеличивая тем самым допустимую эксплуатационную нагрузку. Сверху на бетонные плиты наносится серобитумное или битумное покрытие с гравийной крошкой, или тонкий слой асфальта. Построенная по данной технологии дорога не требует ремонта как минимум 30-35 лет.

Конкурентное преимущество предлагаемой технологии строительства автомобильных дорог из сборного железобетона с постнапряжением определяется прежде всего качеством и меньшими затратами на строительство и эксплуатацию дорожного покрытия. В зависимости от результата инженерно-изыскательских работ и условий эксплуатации автодороги проектировщиком производится расчет толщины и состава дорожного основания, количество расхода арматуры на 1 м2 дорожного покрытия, тип используемой арматуры для предварительного напряжения и постнапряжения, выдерживающей нагрузки более 30 т на ось. Производство плит целесообразно организовывать на ближайших к строительству заводах ЖБИ или на быстро монтируемых универсальных технологических линиях, изготавливаемых на машиностроительном заводе ЗАО «Рекон»(г. Чебоксары), входящим в ГК «Рекон - СМК».

Техническое решение, реализуемое на оборудовании ЗАО «Рекон»,может быть использовано как при строительстве автодорог, так и в возведении жилых, гражданских и обществен¬ных зданий и инженерных сетей.Разработанное российскими специалистами оборудование является примером реализации межотраслевой кооперации промышленности строительных материалов и машиностроения на базе отечественных научных разработок и адаптированных современных зарубежных технологий. С 1998 г. было изготовлено и запущено в эксплуатацию более 90 заводов и технологических линий по изготовлению широкой номенклатурыпредварительно напряженных и ненапряженных железобетонных изделий.

Качество изделий,выпускаемых на оборудовании ЗАО «Рекон», гарантируетсязаводским и входнымстроительнымконтролем.

Производство строительных материалов также имеет ряд преимуществ:

- экономия энергии (в три раза меньше по сравнению с существующими технологиями производства ЖБИ);

- экономия материалов за счет использования предварительного напряжения ЖБИ и, как следствие, снижение расходов на использование на стройплощадке механизмов с меньшей грузоподъемностью;

- универсальность, обеспеченная быстрой переналадкой оборудования под выпуск необходимой для рынка в данный момент продукции.

Процесс изготовления высокопрочных конструкций выполняется на линии в автоматизированном режиме, при этом бетон, уложенный в форму, не передвигается ни по горизонтали, ни по вертикали, тем самым обеспечивая необходимые условия для гидратации цементного камня, благодаря этому в изделии не образуются никакие волосяные, наружные и внутренние трещины.

Универсальное оборудование, на котором по российской технологии выпускаются конструкции для индустриального строительства жилья и дорог, постоянно совершенствуется и достойно конкурирует с иностранным оборудованием, доступнее по цене и предлагаемым возможностям.

На сегодняшний момент большинство заводов, оснащенных импортным оборудованием, не вышло на проектные мощности из-за отсутствия спроса в регионе в таком объеме. А поставка ЖБИ в другие регионы из-за увеличения транспортных расходов, которые могут составлять до 90 % стоимости продукции, делает производство стройматериалов убыточным. Решением данной проблемы является эксплуатация оборудования мощностью, определяемой потребностями конкретного субъекта РФ.

В малых городах и поселках городского типа России практически отсутствуют передовые технологии строительства. Наличие в малых городах завода с гибкой технологией позволит использовать в регионе собственные трудовые ресурсы и оперативно с минимальными затратами доставлять элементы конструкций на строительные объекты. Это существенно снизит себестоимость строительства и положительно повлияет на занятость населения.

Для малых городов специалисты ГК «Рекон - СМК» разработали специальное предложение - это изготовление за 2 месяца универсальной технологической линии по выпуску широкой номенклатуры ЖБИ мощностью15 тыс. кв. м общей площади в год с возможностью быстрой переналадки под выпуск предварительно напряженных пазогребневых плит.Площадь цеха – 720 кв.м, численность персонала - 10 человек, потребляемая мощность электроэнергии – 150 кВт/ ч. При наличии рынка сбыта возможно увеличение мощности в 2-3 раза путем установки дополнительно 2-го, 3-го стендов в существующих производственных площадях.

Помимо создания новых производств ЗАО «Рекон» проводит технологическое перевооружение и модернизацию основных производственных фондов действующих заводов ЖБИ с увеличением их производительности минимум вдвое без их остановки, оптимизируя деятельность предприятия за счет создания на освободившейся площади новых направлений деятельности. Полная автоматизация процесса производства позволяет высвободившихся высококвалифицированных работников направлять для работы на строительных площадках. Готовое к отправке оборудование комплектуется на производственной базе ЗАО «Рекон» в присутствии заказчика. Специалисты ГК «Рекон-СМК» выполняют гарантийное и постгарантийное обслуживание, проводят обучение. Оборудование обеспечивает рост производительности труда за счет полной автоматизации процесса формования, экономию материалов и энергоресурсов более 20 %, заводской и входной строительный контроль качества выпускаемой продукции.

ЗАО «Рекон» готово дооснастить работающий завод ЖБИ без его остановки оборудованием по выпуску дорожных предварительно напряженных пазогребневыхплит и иных сборных элементов для строительства дорог.

.jpg)