Технология СМК

Основная идея технологии заключается в изготовлении в заводских условиях отдельных железобетонных элементов, поставке их на стройплощадку и затем монтаж по типу конструктора несущего каркаса здания, состоящего из трех главных элементов – вертикальных опорных колонн, предварительно напряженных ригелей и плит перекрытия. Далее каркас «одевается» архитектурно выразительными стенами, несущими лишь ограждающую, изолирующую функции.

У истоков технологии в нашей стране находилась французская компания "Saret", поставившая в начале 90-х годов прошлого столетия оборудование для завода по выпуску сборных железобетонных конструкций в г. Адлер для обеспечения строительства в г. Сочи олимпийских объектов, но так и не нашедшего своего применения в те годы. Позже оборудование и сама технология были качественно доработаны, наполнены новым содержанием и адаптированы под российские условия, включая климатические, то позволило создать в России и СНГ 80 тысяч рабочих мест проектировщиков, заводчан, строителей.

Основными критериями для массового применения этой технологии явились:

1 - экономия теплоэнергии в технологическом процессе заводского производства элементов сборно-монолитного каркаса и строительстве;

2 - снижение трудовых и материальных затрат;

3 - высокое качество и потребительские свойства продукции.

На основании проведенных натурных испытаний каркаса здания на соответствие требованиям СНиП получено положительное заключение экспертных органов Госстроя России, что создало правовую основу технологии и дало "зеленый свет" проектированию и строительству сборно-монолитных каркасных зданий с применением пустотного настила до 27 этажей.

Применение сборно-монолитного каркаса возможно и в сейсмических районах (до 10 баллов). Сейсмоустойчивость обеспечивается неразрезными сборно-монолитными дисками перекрытий и жесткостью соединительного узла (колонна —ригель—плита). Поскольку наружные и внутренние стены здания являются не несущими, а только ограждающими, это позволяет применять для их изготовления любые облегченные строительные материалы, удовлетворяющие требованиям СНиП по теплотехнике и современным архитектурно-планировочным решениям

5 эт. здание с преднапряженными балками L = 15 м и h = 450 мм , выполненные по технологии СМК г. Чебоксары

5 эт. здание с преднапряженными балками L = 15 м и h = 450 мм , выполненные по технологии СМК г. Чебоксары

Технология СМК с бессварными соединениями позволяет собирать каркасы с большими до 18 м пролетами между колоннами, что дает возможность свободно планировать расположение помещений на этажах, как в ходе строительства, так и во время эксплуатации. Индивидуальный расчет сечений несущих элементов в зависимости от их месторасположения в каркасе обуславливает малый расход металла при производстве ЖБИ. Полная заводская готовность элементов каркаса позволяет при его возведении практически полностью отказаться от электро-сварочных работ, существенно снизить энерго-емкость строительства, расход материалов на строительной площадке, сроки строительно-монтажных работ, что в конечном итоге обуславливает низкую себестоимость жилья по сравнению с другими строительными технологиями.

Технологическая линия по выпуску элементов каркаса имеет мощность от 45 до 200 тыс. кв. м условного каркаса в год, изготавливается в заводских условиях и монтируется на производственной площади в 3 тыс. кв.м. В то же время домостроительный комбинат аналогичной площади требует 12-15 тыс. кв. м производственных площадей. Элементы каркаса могут выпускаться с момента принятия решения через 6 мес. в существующем цехе и через 1 год при строительстве этого цеха “в чистом поле”. Нормативные сроки для строительства ДСК требовали не менее двух лет.

ТРЦ разной этажности с применением сборно-с пустотным настилом, -шаг колонн 15 г. Чебоксары. ГК “РЕКОН-СМК”

ТРЦ разной этажности с применением сборно-с пустотным настилом, -шаг колонн 15 г. Чебоксары. ГК “РЕКОН-СМК”

Помимо этого, сборно-монолитный каркас позволяет сохранить и исторические части российский городов, так как с его применением, возможно, изнутри укрепить фасады зданий, представляющих историческую и архитектурную ценность.

Внедрение в массовое строительство технологии СМК позволило организовать свыше 80 тысяч рабочих мест для проектировщиков, машиностроителей и непосредственно строителей. Авторским коллективом, работавшим над созданием и внедрением технологии СМК, запатентовано 66 российских изобретений, 8 полезных моделей, получено 10 Евразийских патентов.

Объединив в себе преимущества индустриальной массовой технологии, оригинальность и индивидуальность архитектурного решения, технология СМК открыла совершенно новые перспективы для строительной сферы. Максимально возможная унификация всех элементов здания привела к радикальному снижению стоимости и сроков строительства ЛЮБЫХ объектов, не ограничивая при этом применение разнообразных элементов архитектурной выразительности в суровых климатических условиях от +40 до – 60 (г. Мирный) с сейсмоустойчивостью 8 баллов в Краснодарском и Ставропольском краях,г. Абакане и других.

Группа жилых домов разной этажности с применением СМК с пустотным настилом, высотностью до 27 этажей в центре города Новосибирск. 2009 г.

Группа жилых домов разной этажности с применением СМК с пустотным настилом, высотностью до 27 этажей в центре города Новосибирск. 2009 г.

Сборно-монолитный каркас здания (сооружения), работающий как рамносвязевая система, воплотил в себе положительные свойства, как полносборного каркаса, так и ряд преимуществ монолитных конструкций. Жесткое сопряжение ригеля с колонной (уменьшение пролетного изгибающего момента за счет перераспределения его на опорный), а также включение в работу сборно-монолитного ригеля примыкающих участков перекрытия (расчетное тавровое сечение) позволило значительно уменьшить расход железобетона на 1 м2 общей площади здания по сравнению с другими расчетными схемами несущих каркасов. Расход сборного железобетона в сборно-монолитном каркасе составляет 0,1...0,15 м3 на 1 м2 смонтированного каркаса. Высота этажа ограничений не имеет и зависит только от прочностных характеристик колонн, поэтому применение каркаса возможно для зданий различного назначения: жилых, общественных, производственных, административно-бытовых, а также при строительстве таких важных объектов как мосты и путепроводы.

С появлением данной технологии проектировщики получили в свое распоряжение полный набор конструктивных элементов для создания высокоэкономичных проектов зданий и сооружений с применением сборно-монолитного каркаса, имеющем в своем составе колонну, преднапряженный ригель или балку, преднапряженную плиту- несъемную опалубку (в вариантах - пустотный настил), 3-х слойную стеновую панель, фундаменты при плотных грунтах столбчатые железобетонные сборные или монолитные с подколонниками стаканного типа, при слабых грунтах – свайные со сборными подколонниками, установленными на монолитный ростверк.

12 эт. Административно-офисный центр с 2-х уровневой подземной автостоянкой с применением СМК с шагом колонн 9-12 м с пустотным настилом г. Чебоксары. 2016 г.

12 эт. Административно-офисный центр с 2-х уровневой подземной автостоянкой с применением СМК с шагом колонн 9-12 м с пустотным настилом г. Чебоксары. 2016 г.  Группа жилых домов в г. Красноярске, построенных по технологии СМК.

Группа жилых домов в г. Красноярске, построенных по технологии СМК.

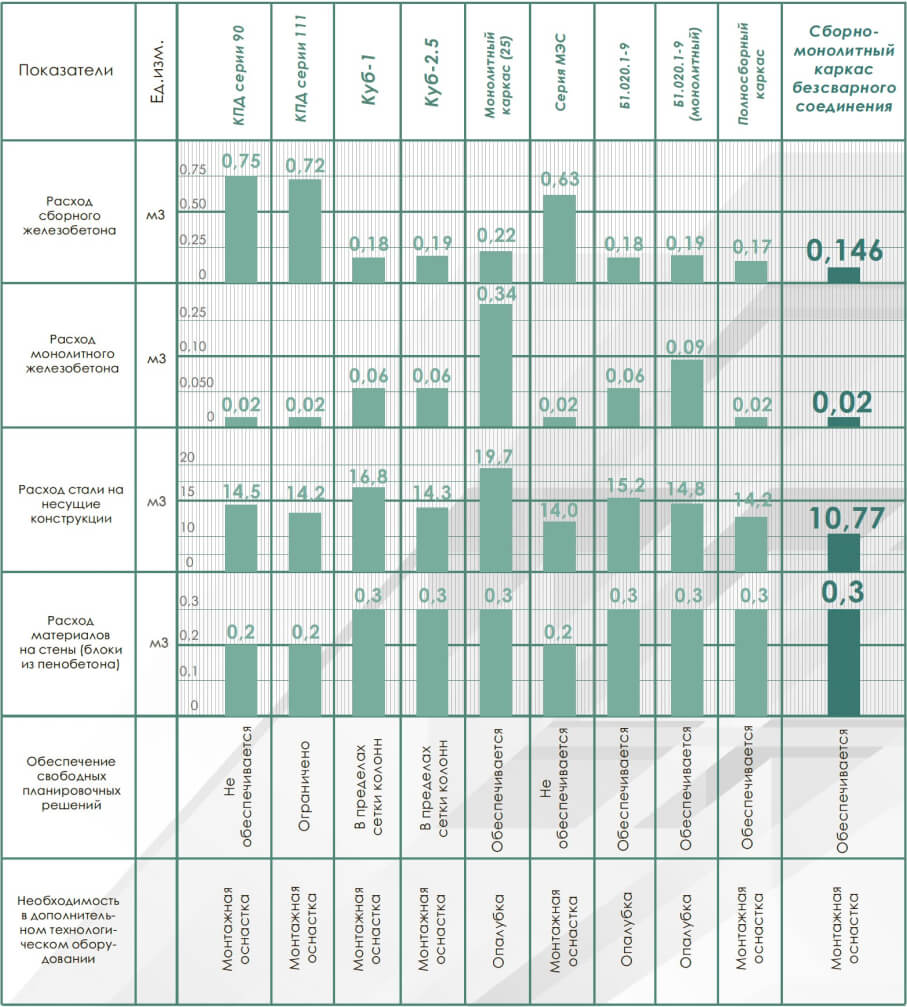

Сравнительная таблица удельного расхода основных несущих конструкций (на 1 кв.м. общей площади здания) в известных сериях.

Стоимость строительства в зависимости от района строительства, этажности, скорости возведения каркаса (не менее 5,0 тыс. кв.м. под одним башенным краном в месяц) составляет от 18,0 до 24,0 тыс. рублей/кв.м.

Стоимость строительства в зависимости от района строительства, этажности, скорости возведения каркаса (не менее 5,0 тыс. кв.м. под одним башенным краном в месяц) составляет от 18,0 до 24,0 тыс. рублей/кв.м.